我国的聚合氯化铝生产工艺

来源:www.derunchem.cn 发布时间:2020年12月16日

1.品种规格

我国的聚合氯化铝制品从一开始就立足于高碱化度(B>60%)类型,较早地认识到高碱化度而又稳定的制品是发展方向。对于含硫酸根的聚合氯化铝也进行了一定的研究和试制,并且利用硫酸铝废渣、含硫酸盐的含铝废液等为原料制成这类产品,今后除继续发展这些品种外,对于聚合铁类混凝剂制品也应给予足够的注意。

1973年9月建委新型混凝剂技术座谈会上拟定了以铝灰为原料制作的聚合氯化铝产品质量指标如下:

液体聚合氯化铝暂定产品指标

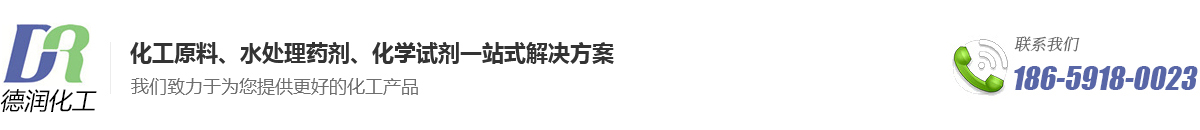

外观:碱溶法,无色至淡黄褐色透明液体;酸溶法,灰褐色到灰白色液体。

比重:(20%℃)1.2以上。

氧化铝(Al2O3)10.0%以上。

碱化度50-80%。14:27 2020/12/6

pH值(原液)3.5-4.5。

不溶物1.0%以下。

2.生产原料

我国的聚合氯化铝是以废铝灰及金属铝为原料发展起来的,但因其来源有限,无法满足工业化大量生产的需求,近年来许多单位致力于以含铝矿物为原料制造聚合氯化铝。可供选择的矿物原料有铝矾土、硅藻土、高岭土、粘土、页岩、明矾石,以及工业废料煤矸石、粉煤灰等等。目前研究较多,已进入生产阶段的有铝矾土和煤矸石两种。铝矾土是高品位的含铝矿石,含Al2O3在50-60%以上,是金属铝的冶炼原料。国外目前多用炼铝中间产物工业氢氧化铝来制造聚合氯化铝,我国一些单位则研究以类似于炼铝的部分流程直接从铝矾土制造聚合氯化铝的方法。我国铝矾土矿分布,绝大部分为一水硬铝石型,而三水铝石和一水软铝石型较少,所以制取方法较复杂。低品位含铝矿石中,较有发展前途的聚合氯化铝原料是煤矸石。

煤矸石是采煤、选煤过程中的废矿石,主要是铝硅酸盐类矿物,含Al2O3约在20-40%,而我国许多煤矿的矸石含Al2O3达到35-40%以上。煤矸石的排出量常达到原煤产量的百分之几十,在煤矿区堆积如山,不但侵占大量农田,而且在发生自燃后排出SO2、SO3等,污染空气,经雨水冲刷又生成硫酸及其盐类,污染水源,损伤农作物,甚至引起饮用居民腹泻,因此, 矸石山是废渣、废气、废水等三废俱全的环境污染来源,成为煤矿区长期未能解决的难题,在我国,煤矸石的综合利用已有相当进展,辽宁南票矿务局的综合利用体系有一定典型性,该流程是先把煤矸石粉碎成末,在特制沸腾炉中可以燃烧,得到相当于煤炭的40%发热量,作为热源利用,燃后矸石灰分即可作为溶铝矿石原料,以盐酸或硫酸蒸煮浸出铝分后,残渣可作水泥添加料,还可制水玻璃,白炭黑等。溶出的铝液就可制作结晶氯化铝、硫酸铝或聚合氯化铝。这流程充分利用了煤矸石所含各种成分,与含铝矿物制作聚合氯化铝的过程基本一致。并且,不需外加燃料熔烧,燃烧后的颗粒有微孔,可增高铝的溶出率,比铝矾土有更多优点。以煤矸石溶出铝液可制成效能良好的聚合氯化铝制品,所以,综合利用煤矸石确实可作为我国发展聚合氯化铝工业的基本方案之一。

3.溶浸铝液

以废铝灰或金属铝为原料溶浸铝液时,自发热量较高,无论酸溶或碱溶,都可自动升温到90℃以上,无需加热或略加热启动即可,工艺比较简单。

为制造聚合氯化铝从含铝矿石溶浸铝液实际上就是金属铝冶炼流程中的前一部分,适当加以变动和简化,不需严格精制和完全除铁,因此不一定附属于制铝工业,可以较小规模因地制宜地独立进行。当然如果条件适宜,与制铝工业结合起来成为综合整体,也是可行的。

目前制铝工业中溶浸铝液主要应用碱法。铝硅比高的铝矾土可用碱液溶浸即拜耳法,三水铝石型可在常压下溶煮,其他一水铝石型则需在高压下溶出,铝硅比低的铝矾土和铝硅酸盐类矿石则需用碱烧结法。在我国若单独建立聚合氯化铝制造工业,其原料大抵应为铝硅比低的各种含铝矿石,以采用酸法较适宜,近年来, 世界上利用低品位铝硅酸盐以酸法制铝有相当的发展,这方面的技术经验可作为探讨聚合氯化铝生产工艺的借鉴。

含铝矿石需首先破碎、在700℃温度下熔烧并球磨成粉。若用煤矸石则熔烧时,不需外加燃料且可利用为热源,熔烧后颗粒有细孔而不需高度球磨。熔烧后的熟料可在常压下用盐酸或硫酸加热溶浸,均可得到70-80%以上的铝溶出率,但铝液的碱化度都低,目前采取各种方法都不能达到20-30%以上,未能实现酸溶一步法制出成品。

以盐酸进行加压溶煮或许可成为一步法制造聚合氯化铝成品或半成品的方法,这是值得探索的一种工艺流程,但需解决设备的腐蚀问题。

4.碱化度调整

含铝矿石酸溶浸出的铝液需要提高碱化度才能成为聚合氯化铝。制造聚合氯化铝和调整碱化度的方法有多种,其中可以用于这一过程的有:加碱调整、加铝酸钠调整、制成氢氧化铝沉淀物再以不足量酸溶等等。近年来, 在我国聚合氯化铝的生产和科研实践中,还采用了一些调整碱化度的新方法。

(1)硫酸铝液加钙盐调制

以硫酸溶铝液和盐酸溶铝液按一定比例混合,再加入一定量的石灰或碳酸钙,一方面生成硫酸钙沉淀去除硫酸根,一方面直接实行碱化,形成含少量硫酸根的聚合氯化铝,如果调制得当,质量是良好的,但制品的稳定性稍差。

(2)蒸发驱酸

把盐酸溶铝液加热到沸腾,使酸不断随蒸汽挥发驱除,同时,溶液中的铝不断进行水解,又不断被浓缩,其碱化度得到提高而生成聚合氯化铝。在蒸发过程中可不断补充少量清水,以防过早粘稠、这种方法虽可达到目的,并同时进行了浓缩熟化过程,但需时较久,不适于大批量生产。

(3)固体焙烧

把盐酸溶铝液加以浓缩结晶,生成固体氯化铝,在沸腾炉或回转炉中焙烧,温度约在150-190℃,可以驱出盐酸气体,使固体颗粒具有一定碱化度,这样的颗粒在常温水中不易溶解。需在60℃左右的温度下搅拌1.5-2.0小时,才能完全溶解,并得到可使用的聚合氯化铝。这种制品的混凝效果良好,但在一般用水废水处理使用前,加热搅拌溶解是不方便的。若把焙烧后的制品加少量水搅拌溶解成粘稠液,再凝固成树脂状固体,即可迅速溶解,这流程得到聚合氯化铝产品的质量是优良的,但整个工艺过程比较繁复,成本较高。

(4)电渗析

在电解槽中设离子交换树脂膜分隔成室,各室分装低碱化度铝液、氯化铝或硫酸铝溶液等。通直流电后,铝离子可透过阳离子交换膜,相应提高阴极室一方隔间中的碱化度,得到聚合氯化铝。近年来,国外较多推荐这种方法,国内已有研究试用,有一定发展前途。

5.熟化、浓缩、固化

碱化度已调整到50-60%以上的聚合氯化铝溶液,需在适当温度下促进无机高分子的缩聚反应,尽可能提高其聚合度,这一过程称为熟化。熟化前溶液浓度CT若低于1.0M,可先在沸腾条件下浓缩。熟化时溶液浓度要大于1-2M, 在60-80℃条件下缓慢搅拌1-2小时,对于生成聚合度高、稳定性好的聚合氯化铝制品,熟化是很重要的阶段。

根据我国的运输、贮存和使用条件,混凝剂制成固体产品比较方便,但浓缩固化在生产工艺上需要妥善解决才不致影响聚合氯化铝产品质量,聚合氯化铝固体应是透明或半透明树脂状,有韧性而不变脆,易于溶解,吸湿性低。浓缩固化的温度也不应超过60-80℃。

有关聚合氯化铝生产工艺根本的方向在于自力更生,立足于国内实践,逐步建立起具有我国独立风格的聚合氯化铝生产体系。

返回列表

国外的聚合氯化铝类混凝剂产品以日本的品种较多,主要是聚合氯化铝,早期产品是纯粹的聚合氯化铝,通式为[Al2(OH)nCl6-n]m,简称为PAC。目前主要产品都含有3.5%以下的硫酸根,通式为[Al2(OH)n(SO4)xCl6-n-2x]m,可简称为PAC(SO4)。这些产品都具有中等碱化度(B=45-60%),近来才发现高碱化度者有效能高,提出B>62%以上的新品种。另一种产品称为聚合硫酸铝,含硫酸根达14%以上,通式为[Al2(OH)n(SO4)3-n/2]m,简称为PAS。这类制品虽效能略好,但稳定性较差。

我国的聚合氯化铝制品从一开始就立足于高碱化度(B>60%)类型,较早地认识到高碱化度而又稳定的制品是发展方向。对于含硫酸根的聚合氯化铝也进行了一定的研究和试制,并且利用硫酸铝废渣、含硫酸盐的含铝废液等为原料制成这类产品,今后除继续发展这些品种外,对于聚合铁类混凝剂制品也应给予足够的注意。

1973年9月建委新型混凝剂技术座谈会上拟定了以铝灰为原料制作的聚合氯化铝产品质量指标如下:

液体聚合氯化铝暂定产品指标

外观:碱溶法,无色至淡黄褐色透明液体;酸溶法,灰褐色到灰白色液体。

比重:(20%℃)1.2以上。

氧化铝(Al2O3)10.0%以上。

碱化度50-80%。14:27 2020/12/6

pH值(原液)3.5-4.5。

不溶物1.0%以下。

2.生产原料

我国的聚合氯化铝是以废铝灰及金属铝为原料发展起来的,但因其来源有限,无法满足工业化大量生产的需求,近年来许多单位致力于以含铝矿物为原料制造聚合氯化铝。可供选择的矿物原料有铝矾土、硅藻土、高岭土、粘土、页岩、明矾石,以及工业废料煤矸石、粉煤灰等等。目前研究较多,已进入生产阶段的有铝矾土和煤矸石两种。铝矾土是高品位的含铝矿石,含Al2O3在50-60%以上,是金属铝的冶炼原料。国外目前多用炼铝中间产物工业氢氧化铝来制造聚合氯化铝,我国一些单位则研究以类似于炼铝的部分流程直接从铝矾土制造聚合氯化铝的方法。我国铝矾土矿分布,绝大部分为一水硬铝石型,而三水铝石和一水软铝石型较少,所以制取方法较复杂。低品位含铝矿石中,较有发展前途的聚合氯化铝原料是煤矸石。

煤矸石是采煤、选煤过程中的废矿石,主要是铝硅酸盐类矿物,含Al2O3约在20-40%,而我国许多煤矿的矸石含Al2O3达到35-40%以上。煤矸石的排出量常达到原煤产量的百分之几十,在煤矿区堆积如山,不但侵占大量农田,而且在发生自燃后排出SO2、SO3等,污染空气,经雨水冲刷又生成硫酸及其盐类,污染水源,损伤农作物,甚至引起饮用居民腹泻,因此, 矸石山是废渣、废气、废水等三废俱全的环境污染来源,成为煤矿区长期未能解决的难题,在我国,煤矸石的综合利用已有相当进展,辽宁南票矿务局的综合利用体系有一定典型性,该流程是先把煤矸石粉碎成末,在特制沸腾炉中可以燃烧,得到相当于煤炭的40%发热量,作为热源利用,燃后矸石灰分即可作为溶铝矿石原料,以盐酸或硫酸蒸煮浸出铝分后,残渣可作水泥添加料,还可制水玻璃,白炭黑等。溶出的铝液就可制作结晶氯化铝、硫酸铝或聚合氯化铝。这流程充分利用了煤矸石所含各种成分,与含铝矿物制作聚合氯化铝的过程基本一致。并且,不需外加燃料熔烧,燃烧后的颗粒有微孔,可增高铝的溶出率,比铝矾土有更多优点。以煤矸石溶出铝液可制成效能良好的聚合氯化铝制品,所以,综合利用煤矸石确实可作为我国发展聚合氯化铝工业的基本方案之一。

3.溶浸铝液

以废铝灰或金属铝为原料溶浸铝液时,自发热量较高,无论酸溶或碱溶,都可自动升温到90℃以上,无需加热或略加热启动即可,工艺比较简单。

为制造聚合氯化铝从含铝矿石溶浸铝液实际上就是金属铝冶炼流程中的前一部分,适当加以变动和简化,不需严格精制和完全除铁,因此不一定附属于制铝工业,可以较小规模因地制宜地独立进行。当然如果条件适宜,与制铝工业结合起来成为综合整体,也是可行的。

目前制铝工业中溶浸铝液主要应用碱法。铝硅比高的铝矾土可用碱液溶浸即拜耳法,三水铝石型可在常压下溶煮,其他一水铝石型则需在高压下溶出,铝硅比低的铝矾土和铝硅酸盐类矿石则需用碱烧结法。在我国若单独建立聚合氯化铝制造工业,其原料大抵应为铝硅比低的各种含铝矿石,以采用酸法较适宜,近年来, 世界上利用低品位铝硅酸盐以酸法制铝有相当的发展,这方面的技术经验可作为探讨聚合氯化铝生产工艺的借鉴。

含铝矿石需首先破碎、在700℃温度下熔烧并球磨成粉。若用煤矸石则熔烧时,不需外加燃料且可利用为热源,熔烧后颗粒有细孔而不需高度球磨。熔烧后的熟料可在常压下用盐酸或硫酸加热溶浸,均可得到70-80%以上的铝溶出率,但铝液的碱化度都低,目前采取各种方法都不能达到20-30%以上,未能实现酸溶一步法制出成品。

以盐酸进行加压溶煮或许可成为一步法制造聚合氯化铝成品或半成品的方法,这是值得探索的一种工艺流程,但需解决设备的腐蚀问题。

4.碱化度调整

含铝矿石酸溶浸出的铝液需要提高碱化度才能成为聚合氯化铝。制造聚合氯化铝和调整碱化度的方法有多种,其中可以用于这一过程的有:加碱调整、加铝酸钠调整、制成氢氧化铝沉淀物再以不足量酸溶等等。近年来, 在我国聚合氯化铝的生产和科研实践中,还采用了一些调整碱化度的新方法。

(1)硫酸铝液加钙盐调制

以硫酸溶铝液和盐酸溶铝液按一定比例混合,再加入一定量的石灰或碳酸钙,一方面生成硫酸钙沉淀去除硫酸根,一方面直接实行碱化,形成含少量硫酸根的聚合氯化铝,如果调制得当,质量是良好的,但制品的稳定性稍差。

(2)蒸发驱酸

把盐酸溶铝液加热到沸腾,使酸不断随蒸汽挥发驱除,同时,溶液中的铝不断进行水解,又不断被浓缩,其碱化度得到提高而生成聚合氯化铝。在蒸发过程中可不断补充少量清水,以防过早粘稠、这种方法虽可达到目的,并同时进行了浓缩熟化过程,但需时较久,不适于大批量生产。

(3)固体焙烧

把盐酸溶铝液加以浓缩结晶,生成固体氯化铝,在沸腾炉或回转炉中焙烧,温度约在150-190℃,可以驱出盐酸气体,使固体颗粒具有一定碱化度,这样的颗粒在常温水中不易溶解。需在60℃左右的温度下搅拌1.5-2.0小时,才能完全溶解,并得到可使用的聚合氯化铝。这种制品的混凝效果良好,但在一般用水废水处理使用前,加热搅拌溶解是不方便的。若把焙烧后的制品加少量水搅拌溶解成粘稠液,再凝固成树脂状固体,即可迅速溶解,这流程得到聚合氯化铝产品的质量是优良的,但整个工艺过程比较繁复,成本较高。

(4)电渗析

在电解槽中设离子交换树脂膜分隔成室,各室分装低碱化度铝液、氯化铝或硫酸铝溶液等。通直流电后,铝离子可透过阳离子交换膜,相应提高阴极室一方隔间中的碱化度,得到聚合氯化铝。近年来,国外较多推荐这种方法,国内已有研究试用,有一定发展前途。

5.熟化、浓缩、固化

碱化度已调整到50-60%以上的聚合氯化铝溶液,需在适当温度下促进无机高分子的缩聚反应,尽可能提高其聚合度,这一过程称为熟化。熟化前溶液浓度CT若低于1.0M,可先在沸腾条件下浓缩。熟化时溶液浓度要大于1-2M, 在60-80℃条件下缓慢搅拌1-2小时,对于生成聚合度高、稳定性好的聚合氯化铝制品,熟化是很重要的阶段。

根据我国的运输、贮存和使用条件,混凝剂制成固体产品比较方便,但浓缩固化在生产工艺上需要妥善解决才不致影响聚合氯化铝产品质量,聚合氯化铝固体应是透明或半透明树脂状,有韧性而不变脆,易于溶解,吸湿性低。浓缩固化的温度也不应超过60-80℃。

有关聚合氯化铝生产工艺根本的方向在于自力更生,立足于国内实践,逐步建立起具有我国独立风格的聚合氯化铝生产体系。

闽公网安备:

闽公网安备: